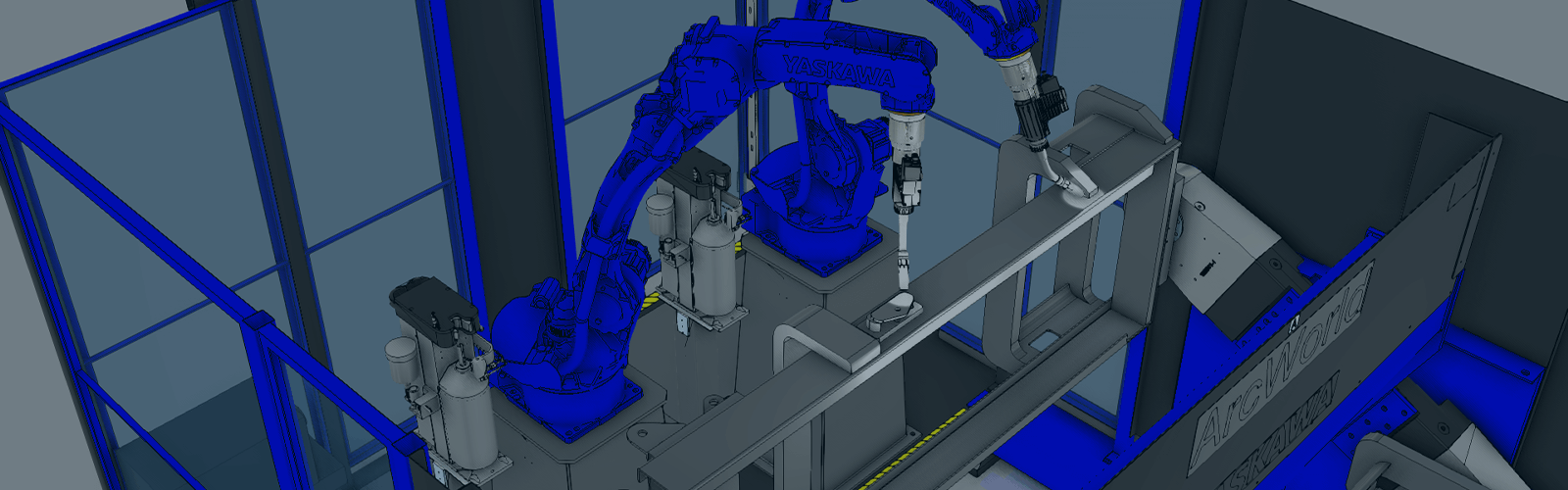

Dal virtuale alla realtà: offrire accuratezza al mondo reale

Come affrontare con successo i fattori che influenzano l'accuratezza dei programmi OLRP

"Quanto è accurato il programma quando lo esegui su un robot reale?" è forse la domanda più comune e importante posta a qualsiasi dipendente OCTOPUZ quando si discute di OLRP. È facile mostrare come viene programmato un robot in pochi minuti in un ambiente virtuale controllato. Ma i programmi devono tradursi in qualcosa di utile nell'isola robotizzata. I punti che il robot seguirà devono allinearsi correttamente con la parte.

Nel mondo virtuale, tutto è perfetto. Nel mondo reale, niente è perfetto. La realtà è che, sebbene OLRP sia in grado di produrre programmi molto accurati quando vengono trasferiti a robot reali, molteplici fattori possono influire sull'accuratezza. Parti e dispositivi sono deformati, le torce si piegano, i robot perdono le impostazioni, ecc. Non sarà mai possibile eliminare questi fattori, quindi, cerchiamo piuttosto come compensarli. In questo post del blog, discuteremo di alcuni dei fattori più comuni che influenzano l'accuratezza dei programmi OLRP e presenteremo alcuni suggerimenti e trucchi per gestirli.

Robot che perdono le impostazioni

Per alcuni potrebbe essere uno scenario da incubo. Per i lettori che non hanno familiarità con l'espressione "perdita di impostazioni" in relazione ai robot, con questi termini si intende una situazione in cui un braccio robotico industriale è progettato e programmato per sapere esattamente il luogo in cui si trova nello spazio, in base al modo in cui i motori del braccio manipolano le diverse articolazioni del robot. In altre parole, il robot conosce in qualsiasi momento i valori dei gradi delle diverse articolazioni del braccio. Nel corso del tempo, il robot entra in uno stato in cui pensa che le sue articolazioni abbiano un valore quando in realtà hanno un valore molto diverso. Ad esempio, un robot che ha perso le impostazioni potrebbe pensare che l'ultima articolazione del braccio sia a 60 gradi quando in realtà potrebbe essere a 65 gradi.

Tutti i robot diventano lentamente incontrollabili nel tempo a causa della naturale usura. È importante che sui robot venga fatta manutenzione e vengano reimpostati regolarmente per evitare problemi di ripetibilità e accuratezza con la programmazione online e con OLRP.

Sebbene ci sia una moltitudine di problemi legati alla perdita di impostazioni dei robot, anche con le attività online, è un problema molto facile da diagnosticare. Un robot che ha perso le impostazioni non sarà in grado di insegnare alcun piano del tool o base/utente accurato. Anche i punti dei programmi insegnati in precedenza inizieranno a spostarsi dalla loro posizione originale. I metodi di allineamento per OLRP si basano in gran parte sui punti presi dal robot fisico. L'allineamento con un robot che ha perso le impostazioni, che ha piani tool imprecisi e non comprende appieno dove si trova nello spazio non produrrà risultati accurati.

L'unica vera soluzione a questo problema è reimpostare il robot. Il motivo per cui alcuni considererebbero questa situazione un incubo è che tutti i programmi che sono stati insegnati al robot mentre non era adeguatamente impostato ne risentiranno poiché stiamo modificando la comprensione del robot dei suoi valori comuni programmati. Tuttavia, tutti i programmi che sono stati insegnati mentre il robot era ancora correttamente impostato e che sono diventati imprecisi nel tempo a causa della perdita di impostazioni del robot, aumenteranno in effetti l'imprecisione.

Piano del tool impreciso

Un problema facile da risolvere. I metodi di allineamento per le celle OLRP virtuali si basano in gran parte sui punti presi dal robot fisico. Se il piano del tool non viene accuratamente insegnato in corrispondenza di una caratteristica specifica dello strumento (come la punta di un filo di saldatura), i punti acquisiti saranno imprecisi una volta trasferiti nel mondo virtuale e l'allineamento sarà disattivato. La soluzione più semplice qui è insegnare un nuovo piano del tool da utilizzare per l'allineamento e convalidare che sia insegnato nella posizione corretta ruotandolo attorno al TCP nello spazio.

Sistemi mal configurati

Il software OLRP presuppone che i componenti delle celle fisiche del robot siano costruiti e assemblati correttamente. Ad esempio: supponiamo di avere un robot collegato a un asse lineare del binario e che debba essere montato a livello della piastra di montaggio del carrello del binario. Se la procedura non è stata eseguita correttamente nella cella fisica del robot e il robot è montato fuori livello, possono verificarsi grandi imprecisioni. Il robot fisico fornirebbe le coordinate di determinati punti all'interno della cella del robot, i quali verranno utilizzati per l'allineamento, il che non è corretto. Il robot potrebbe pensare che una certa caratteristica che viene allineata si trovi in X=100, Y=100 e Z=100. Tuttavia, poiché il robot non è montato correttamente sul binario ed è leggermente inclinato, in realtà, il componente potrebbe trovarsi in corrispondenza di X=105, Y=101 e Z=110.

La diagnosi di questo problema di solito non è difficile. Il metodo per eseguirla dipende dal sistema in questione. Anche la correzione del software OLRP può essere semplice: basta regolare la cella virtuale tenendo conto del montaggio non livellato o di altri problemi di configurazione. Ciò che può risultare difficile è la misurazione del disallineamento o della distorsione di determinate configurazioni del robot fisico. Esistono molte opzioni per ottenere questo risultato, in base alla configurazione dell'isola robotizzata e alla posizione in cui risiede il problema. Tuttavia, il modo più preciso per misurarli è spesso legato all'impiego di un sistema di misurazione laser. Le difficoltà nella quantificazione di una configurazione scadente possono rendere questo problema difficile da risolvere completamente in alcuni casi.

Parti deformate, utensili e attrezzature

Che sia intenzionale o meno, la deviazione tra i modelli CAD e le parti, gli strumenti e i dispositivi effettivi causerà imprecisioni di allineamento per le celle OLRP virtuali. A un certo livello, se i modelli CAD utilizzati sono completamente errati, si tratta di un problema semplice dalla soluzione semplice: correggere i modelli CAD. A un livello più complesso, distorsione e deformazione sono ovunque attorno a noi. Le cose si deformano per il loro stesso peso, se esposte a calore estremo (come durante la saldatura), a causa dei cambiamenti di temperatura e pressione nell'ambiente, e l'elenco potrebbe continuare. Ciò che rende la questione ancora più complessa è che la deformazione può essere un aspetto molto difficile da misurare e quantificare, e ancora più difficile da tenere in considerazione nei modelli CAD.

Quando la distorsione è intenzionale (ad esempio un pezzo in lavorazione che si trova intenzionalmente in uno stato deformato prima di essere saldato, in modo che possa prendere la forma desiderata durante il processo di saldatura mediante il calore), il modo migliore per gestirla è allineare la cella OLRP virtuale utilizzando modelli CAD che includano questa distorsione. In questo esempio: CAD del pezzo prima che venga saldato, non del prodotto finale.

Negli scenari più comuni, quando la distorsione non è intenzionale, è disponibile una varietà di strumenti diversi per ottenere percorsi precisi sul robot da OLRP:

-

Ritocchi: soluzione manuale. Basta eseguire a secco il programma OLRP sul robot e regolare manualmente eventuali punti imprecisi sul teach pendant. Questa soluzione è tutt'altro che ideale poiché richiede tempi di inattività del robot e l'uso del teach pendant. Il numero di ritocchi che devono essere eseguiti, ammettendo che ci sia una cella ben allineata, dipende da quanto sono deformate le parti e gli infissi, quindi ci può essere una certa variazione nello sforzo richiesto per questa soluzione. Tuttavia, questa è la soluzione più economica e semplice per tenere conto della distorsione.

-

Touch-sensing: soluzione più accurata. Fare in modo che il robot cerchi la posizione esatta in cui deve saldare sulla parte in questione è un modo sicuro per assicurarsi che i punti del programma siano precisi. Il touch-sensing può anche essere uno strumento utile per indirizzare i dispositivi che non sono del tutto accurati, e le posizioni delle parti che contengono variano da parte a parte. Tuttavia, questa soluzione non è priva di costi. Il touch-sensing richiede pacchetti hardware e software aggiuntivi che raramente vengono forniti di serie con i robot industriali. Inoltre, le operazioni di touch-sensing aumentano notevolmente il tempo di ciclo e sono limitate alle operazioni di saldatura. Per questi motivi, anche se il touch-sensing risulta essere la soluzione più accurata, è anche la più costosa.

-

Sistemi di visione: la soluzione più accurata per applicazioni diverse dalla saldatura. Se il robot sta eseguendo un'operazione diversa dalla saldatura, ad esempio la lavorazione meccanica o la stampa 3D, il touch-sensing non sarà disponibile. Tuttavia, esiste un'ampia gamma di soluzioni per sistemi di visione in grado di colmare tale vuoto. Questi sistemi seguono tutti lo stesso principio, ovvero utilizzano una qualche forma di fotocamera e algoritmo per cercare nella parte determinati punti di riferimento che indichino le posizioni previste dei punti del programma. Tuttavia, questi sistemi presentano gli stessi inconvenienti del touch-sensing, in quanto spesso sono più costosi e in molti casi possono aumentare il tempo di ciclo.

-

Tracciatura delle giunture: soluzione media. Per i lettori che non hanno familiarità con la tecnologia di tracciamento delle giunture, si tratta di una soluzione disponibile per i robot industriali che eseguono operazioni di saldatura (quasi esclusivamente con saldature che contengono parametri di tessitura) che misurano continuamente la posizione della punta del filo della torcia di saldatura rispetto al giunto in fase di saldatura. Le correzioni del tracciamento delle giunture tengono conto principalmente del discostamento in un percorso per mantenere la torcia nella giuntura durante la saldatura. In questo articolo, non entreremo nei dettagli tecnici del funzionamento di questi sistemi. Tuttavia, poiché questi sistemi correggono attivamente le posizioni dei punti di saldatura in un programma robotico, sono anche in grado di migliorare la precisione dei programmi OLRP trasferiti ai robot fisici. Proprio come i sistemi di touch-sensing e di visione, i pacchetti di tracciamento delle giunture raramente vengono forniti di serie con i robot industriali e richiedono ulteriori investimenti nel sistema. Inoltre, sono limitati alle sole operazioni di saldatura e la loro capacità di migliorare la precisione è ristretta; sono in grado di correggere i punti di saldatura al di fuori della loro posizione prevista di pochi millimetri, ma non sono efficaci nella correzione dei che si discostano di diversi centimetri. Queste correzioni si basano su un punto di partenza preciso della saldatura, che può essere corretto solo utilizzando uno dei metodi di cui sopra.

Variazione tra le parti

A seconda delle tolleranze in altre fasi del processo di produzione, possono sussistere variazioni significative tra le parti che vengono caricate nell'isola robotizzata. Questo è visibile nelle caratteristiche delle parti stesse, nonché nel modo in cui le parti si adattano agli utensili e ai dispositivi che le sostengono. Gli strumenti menzionati nella sezione precedente possono essere tutti applicati allo stesso modo a questa fonte di imprecisione. Tuttavia, esiste una soluzione aggiuntiva, ovvero quella di abbassare le tolleranze in altre fasi del processo. Parti più consistenti avranno una precisione più costante nei programmi del robot in esecuzione su di esse. Strumenti e fissaggi più consistenti avranno lo stesso effetto.

Quando si allineano isole robotizzate virtuali con isole robotizzate reali, si verificano sempre degli errori. Non viviamo in un mondo perfetto, quindi, dobbiamo prendere provvedimenti per tenere conto delle imperfezioni che ci circondano. Questo articolo fornisce un'idea migliore delle fonti più comuni di imperfezione e imprecisione quando si fornisce l'OLRP e di come affrontarle in modo efficace. La programmazione OLRP è il futuro della programmazione robotica e non permetteremo che le imperfezioni hardware la arrestino.

Per saperne di più sulle soluzioni InduSuite, visita la nostra pagina CONTATTACI e invia una richiesta. Non vediamo l'ora di parlare con te!