虚拟到现实:为现实世界提供准确性

如何成功应对影响OLRP程序准确性的因素

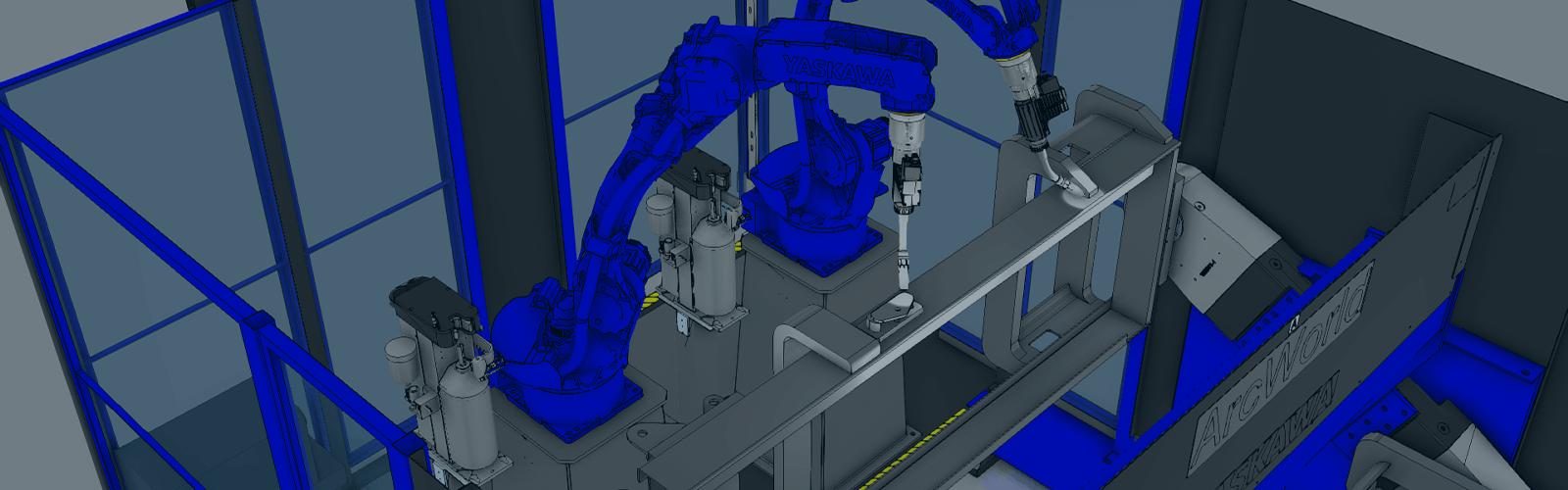

在真正的机器人上运行程序时,它的准确性有多高?”这可能是OCTOPUZ员工在讨论OLRP时最常被问到的问题,也是最重要的问题之一。在受控的虚拟环境中,很容易在几分钟内展示如何对机器人进行编程。但是需要将这些程序转化成在真正的机器人单元中有用的东西。需要将机器人要遵循的点与零件正确对齐。

在虚拟世界中:一切都很完美。在现实世界中:没有什么是完美的。现实情况是,虽然OLRP可以产生非常准确的程序,但是将这些程序转移到真正的机器人上时,会有多种因素影响其准确性。零件和夹具变形、焊枪弯曲、机器人失控等等。永远不可能将这些因素消除,所以我们要寻找补救方法。在这篇博文中,我们将讨论影响OLRP程序准确性的一些最常见的因素,以及应对这些因素的一些技巧和窍门。

机器人失控

有些人会将这一问题视为噩梦。对于那些不熟悉机器人“失控”一词的读者来说,它是指对工业机器人手臂进行设计和编程,可以根据手臂的电机操纵机器人的不同关节,准确地知道它在空间内所处的位置。换言之,机器人在任何时候都能知道手臂中不同关节的角度值。随着时间的推移,机器人会进入一种状态,它认为自己的关节处于某一个值,而实际上它们处于一个完全不同的值。例如,一个失控的机器人可能认为手臂上的最后一个关节处于60度,而实际上该关节可能处于65度。

随着时间的推移,所有机器人都会由于自然磨损慢慢失去控制。对您的机器人进行维护、保养和定期重新调控,以免在线编程和OLRP的可重复性和准确性问题,这一点非常重要。

尽管处于失控状态会给机器人带来许多问题,但是即使是在线任务,这也是一个非常容易诊断的问题。失控机器人将无法示教任何精确的工具框架或基础/用户框架。以前示教的程序点位也会开始偏离它们原来的位置。OLRP的对齐方法很大程度上依赖于物理机器人所获取的点。用失控机器人进行对齐时,由于其工具框架不准确,并且不完全了解其在空间中的位置,所以不会产生准确的结果。

解决这个问题的唯一真正有效的方法是重新掌控机器人。有些人认为这是一场噩梦,是因为当机器人失控时,在机器人上示教的任何程序都将受到影响,因为我们正在改变机器人对其编程关节值的理解。然而,在仍然正确掌控机器人时示教的任何程序,如果由于失控而逐渐变得不准确,实际上会增加不准确性。

不准确的工具框架

这个问题容易解决。虚拟OLRP单元的对齐方法依赖于物理机器人所获取的点。如果没有在工具的特定特征(如焊丝尖端)处对工具框架进行准确的示教,那么在转移到虚拟世界时,所取的点位将是不准确的,而且对齐也会出现偏差。有一个简单的解决方案,就是示教一个新的工具框架,用于对齐,并通过在空间中围绕TCP旋转来验证在正确的位置对其进行示教。

系统设置不当

OLRP软件假设物理机器人单元中的组件构建组装正确。例如:假设我们有一个连接到线性轨道轴上的机器人,并且该机器人应该安装在与轨道支架的安装板齐平的位置。如果没有在物理机器人单元中正确完成此项设置,并且机器人安装位置有偏差,那么可能会出现很大的误差。物理机器人将提供机器人单元内某些点的坐标,这些坐标将用于对齐,而它们是不正确的。机器人可能认为正在对齐的某个特征位于X=100、Y=100、Z=100处。然而,由于机器人没有正确安装到轨道上并且稍微倾斜,该特征实际上可能位于X=105、Y=101、Z=110处。

诊断这个问题通常并不困难。这样做的方法取决于所讨论的系统。OLRP软件中的修复也很简单:只需调整虚拟单元,以解决未调平的安装或其他设置问题。难点在于测量某些物理机器人设置有多不平整或多弯曲。根据机器人单元的配置和问题所在,有很多种方法来实现这一测量。然而,最精确的测量方法通常是使用激光测量系统。在某些情况下,难以量化不良设置会使这个问题难以完全解决。

零件、工具和夹具翘曲

无论有意还是无意,CAD模型与实际零件、工具和夹具之间的偏差都会导致虚拟OLRP单元的对齐不准确。从简单层面来说,如果使用的CAD模型完全不正确,这是一个简单的问题,解决起来也很简单:纠正您的CAD模型即可。从更复杂的层面来说,翘曲和变形无处不在。物体暴露在极端高温下时(如焊接时),由于环境中温度和压力的变化,会在自身重量的作用下变形,这样的例子不胜枚举。更复杂的是,翘曲很难测量和量化,在CAD模型中更难说明。

当翘曲是有意时(例如,在焊接前故意将零件处于翘曲状态,以便在焊接过程中因受热而变形为预期的形状),解决这一问题的最佳方法是使用包括该翘曲的CAD模型来对齐虚拟OLRP单元。在本例中:焊接前零件的CAD模型,而非最终产品。

在更常见的情况下,当翘曲并非有意为之时,可用各种不同的工具来从OLRP上获取准确的机器人路径:

-

修整:手动解决方案。只需在机器人上模拟运行OLRP程序,并在示教器上手动调整上任何不准确的点。这种解决方案不太理想,因为它确实需要机器人停机并使用示教器。假设单元排列良好,需要进行的修整次数取决于零件和夹具的翘曲程度,因此该解决方案所需的工作量可能会有很大差异。但是,这是解决翘曲的最便宜、最简单的解决方案。

-

触摸感应:最准确的解决方案。在有问题的零件上,让机器人搜索它需要焊接的确切位置是确保程序点准确的可靠方法。触摸感应也可以是一个有用的工具,用于解决不完全准确的夹具,以及它们夹持的零件位置会因零件而异的问题。然而,这种解决方案并非没有成本。触摸感应将需要额外的硬件和软件包,而这些往往不是工业机器人标配。触摸感应操作还将显著增加周期时间,并且仅限于焊接作业。由于这些原因,虽然触摸感应是最准确的解决方案,但它也是最昂贵的。

-

视觉系统:非焊接应用的最准确解决方案。如果您的机器人从事的是焊接以外的工作,如机械加工或3D打印,那么您将无法使用触摸感应。然而,有各种各样的视觉系统解决方案可以填补这一空白。这些系统都将遵循相同的原则,即使用某种形式的摄像机和算法来搜索零件,以便找到某些地标,这些地标将表明程序点的预期位置。然而,这些系统确实有与触摸感应相同的缺点,因为它们通常更昂贵,并且在许多情况下会增加周期时间。

-

焊缝追踪:中等解决方案。对于那些不熟悉焊缝追踪技术的读者来说,这是一种适用于执行焊接作业(几乎只适用于包含摆焊参数的焊缝)的工业机器人的解决方案,它可以连续测量焊枪的焊丝尖端相对于被焊接接头的位置。焊缝追踪校正主要考虑路径中的漂移,以便在焊接时将焊枪保持在焊缝中。在本文中,我们不会深入探讨这些系统如何工作的技术细节。然而,由于这些系统主动校正机器人程序中的焊点位置,它们还可以提高转移到物理机器人的OLRP程序的准确性。与触摸感应和视觉系统非常相似,焊缝追踪包往往不是工业机器人的标配,需要对系统进行额外投资。此外,它仅限于焊接作业,并且其提高准确性的能力有限;它能校正偏离其预期位置几毫米的焊接点,但在校正偏离几厘米的点时就没有效果了。这些校正依赖于准确的焊接起点,只能使用上述方法之一进行校正。

零件差异

根据制造过程中其他步骤的公差,装入机器人单元的零件之间可能会有很大差异。这一点可以从零件本身的特征以及零件与其固定工具和夹具的装配方式看出。上一节中提到的工具都可以同样应用于这种不准确性的起因。然而,还有一个额外的解决方案,那就是在工艺的其他步骤中降低公差。更一致的零件在运行的机器人程序中会有更一致的准确性。更一致的工具和夹具也会产生相同的效果。

将虚拟机器人单元与真正的机器人单元对齐时,总会出现一些误差。我们并非生活在一个完美的世界,所以我们需要采取措施来应对我们周围的不完美。本文让您更好地了解交付OLRP时最常见的不完美和不准确的起因,以及如何有效地解决这些问题。离线机器人编程是机器人编程的未来,我们不会让硬件缺陷成为它前进的障碍。

欲了解关于InduSuite解决方案的更多信息,敬请访问我们的联系我们页面,并提交您的请求。我们期待与您交流!