Du virtuel au réel : garantir la précision dans le monde réel

Comment traiter avec succès les facteurs affectant la précision des programmes OLRP

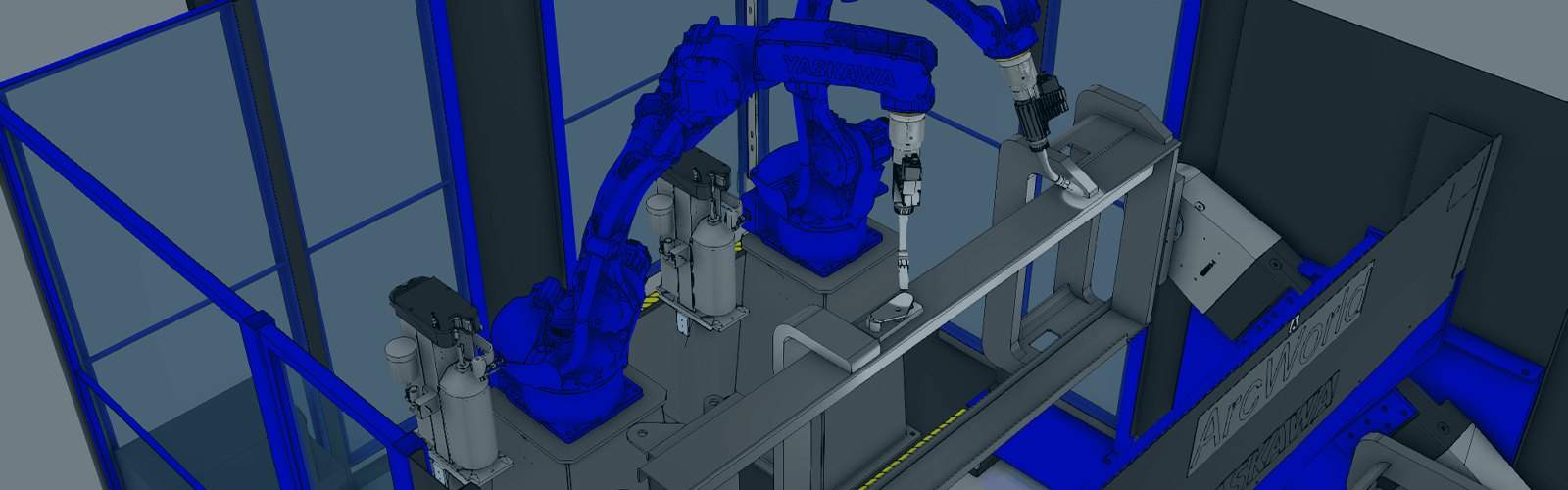

« Quelle est la précision du programme lorsque vous l'exécutez sur le vrai robot ? » est peut-être la question la plus courante et la plus importante posée à tout employé d'OCTOPUZ lorsqu'il parle de l'OLRP. Il est facile de montrer comment un robot est programmé en quelques minutes dans un environnement virtuel contrôlé. Toutefois, ces programmes doivent s'avérer utiles dans la cellule robotique réelle. Il faut que les points que le robot suivra coïncident correctement avec la pièce.

Dans le monde virtuel : tout est parfait. Dans le monde réel : rien n'est parfait. En réalité, bien que l'OLRP puisse produire des programmes très précis une fois transférés sur des robots réels, de multiples facteurs peuvent affecter la précision. Les pièces et les fixations sont déformées, les torches se tordent, les robots se dérèglent, etc. Comme il ne sera jamais possible d'éliminer ces facteurs, nous cherchons plutôt à les compenser. Dans cet article de blog, nous aborderons certains des facteurs les plus courants qui affectent la précision des programmes OLRP, et nous donnerons quelques conseils et astuces pour les gérer.

Robot déréglé

Pour certains, il s'agit d'un scénario cauchemardesque. Pour les lecteurs qui ne connaissent pas le terme « déréglé » dans le domaine des robots, voici ce qu'il signifie. Un bras de robot industriel est conçu et programmé pour savoir exactement où il se trouve dans l'espace, en se basant sur la façon dont les moteurs du bras manipulent les différentes articulations du robot. En d'autres termes, le robot connaît à tout moment les degrés des différentes articulations du bras. Avec le temps, le robot croit que ses articulations ont une certaine valeur alors qu'en réalité, elles ont une valeur très différente. Par exemple, un robot déréglé peut penser que la dernière articulation du bras est à 60 degrés, alors qu'elle est en réalité à 65 degrés.

Tous les robots se dérèglent peu à peu avec le temps en raison de l'usure naturelle. Il est important que vos robots soient entretenus, révisés et régulièrement recalibrés afin d'éviter tout problème de répétabilité et de précision avec la programmation en ligne et l'OLRP.

Bien que les robots déréglés puissent entraîner une multitude de problèmes, même dans le cadre de tâches en ligne, il est très facile de les diagnostiquer. Un robot déréglé ne sera pas en mesure de fournir un repère d'outil ou un repère de base/utilisateur précis. Les points des programmes enregistrés précédemment commenceront également à dériver de leur emplacement d'origine. Les méthodes d'alignement pour l'OLRP reposent en grande partie sur les points relevés par le robot physique. L'alignement avec un robot déréglé, dont les repères d'outils sont imprécis et qui ne comprend pas parfaitement sa position dans l'espace, ne produira pas de résultats précis.

La seule véritable solution à ce problème consiste à paramétrer de nouveau le robot. La raison pour laquelle certains considèrent cela comme un cauchemar est que tout programme enregistré sur le robot alors qu'il était déréglé, sera affecté puisque nous modifions la compréhension qu'a le robot des valeurs de ses articulations programmées. Toutefois, tous les programmes qui ont été enregistrés alors que le robot était encore correctement réglé et qui sont devenus imprécis au fil du temps en raison de la perte des paramètres du robot augmenteront en fait l'imprécision.

Repère d'outil imprécis

Un problème facile à régler. Les méthodes d'alignement des cellules virtuelles OLRP s'appuient sur les points relevés par le robot physique. Si le repère d'outil n'est pas enregistré de manière précise au niveau d'une caractéristique spécifique de l'outil (comme l'extrémité d'un fil de soudage), les points enregistrés seront inexacts une fois transférés dans le monde virtuel et l'alignement ne sera pas correct. La solution la plus simple consiste à enregistrer un nouveau repère d'outil à utiliser pour l'alignement et à s'assurer qu'il est enregistré au bon endroit en le faisant tourner autour du point central de l'outil dans l'espace.

Systèmes mal configurés

Le logiciel d'OLRP suppose que les composants des cellules robotiques physiques sont correctement construits et assemblés. Par exemple : supposons qu'un robot soit fixé à un axe de rail linéaire et qu'il doive être monté au niveau de la plaque de montage du chariot du rail. Si la procédure n'est pas exécutée correctement dans la cellule robotique physique et que le robot est décalé, d'importantes imprécisions peuvent survenir. Le robot physique fournirait les coordonnées de certains points à l'intérieur de la cellule robotique, qui seraient utilisées pour l'alignement, ce qui n'est pas correct. Le robot peut penser qu'une certaine caractéristique à aligner se trouve à X=100, Y=100 et Z=100. Toutefois, comme le robot n'est pas monté correctement sur le rail et qu'il est légèrement incliné, l'élément peut en réalité se trouver à X=105, Y=101 et Z=110.

En règle générale, il n'est pas difficile de régler ce problème. La méthode à suivre dépend du système en question. Vous pouvez également corriger le problème dans le logiciel d'OLRP : il suffit d'ajuster la cellule virtuelle pour tenir compte du montage mal nivelé ou d'autres problèmes de configuration. Ce qui peut s'avérer difficile, c'est de mesurer le degré d'inclinaison ou de déformation de certaines installations physiques de robots. Il existe de nombreuses options pour y parvenir, en fonction de la configuration de la cellule robotique et de la localisation du problème. Toutefois, la méthode la plus précise consiste généralement à utiliser un système de mesure laser. Les difficultés à quantifier une mauvaise configuration peuvent rendre ce problème difficile à résoudre complètement dans certains cas.

Pièces, outils et fixations déformés

Qu'il soit intentionnel ou non, tout écart entre les modèles CAO et les pièces, l'outillage et les fixations réels entraîne des imprécisions d'alignement pour les cellules OLRP virtuelles. Si les modèles CAO utilisés sont complètement incorrects, la solution à ce problème est simple : corrigez vos modèles CAO. À un niveau plus complexe, le gauchissement et la déformation sont des phénomènes omniprésents. Les objets se déforment sous leur propre poids lorsqu'ils sont exposés à une chaleur extrême (comme dans le cas du soudage), en cas de changements de température et de pression dans l'environnement, et la liste est encore longue. La complexité réside dans le fait que le gauchissement peut être très difficile à mesurer et à quantifier, et encore plus difficile à prendre en compte dans les modèles de CAO.

Lorsque le gauchissement est intentionnel (par exemple, une pièce volontairement déformée avant d'être soudée, afin qu'elle puisse prendre la forme souhaitée au cours du processus de soudage grâce à la chaleur), la meilleure façon de le gérer est d'aligner la cellule OLRP virtuelle à l'aide de modèles CAO qui incluent ce gauchissement. Dans cet exemple : CAO de la pièce avant qu'elle ne soit soudée, et non du produit final.

Dans les scénarios les plus courants, lorsque le gauchissement n'est pas intentionnel, il existe différents outils permettant d'obtenir des trajectoires précises sur votre robot à partir de l'OLRP :

-

Retouches : la solution manuelle. Il suffit de tester à blanc le programme OLRP sur le robot et d'ajuster manuellement les points imprécis sur la console. Cette solution est loin d'être idéale, car elle nécessite l'arrêt du robot et l'utilisation de la console. Le nombre de retouches à effectuer, dans l'hypothèse d'une cellule bien alignée, dépend du degré de déformation des pièces et des fixations, si bien que l'effort à fournir pour cette solution peut varier considérablement. Toutefois, il s'agit de la solution la moins chère et la plus simple pour compenser le gauchissement.

-

Détection tactile : la solution la plus précise. Faire rechercher au robot la position exacte où il doit souder sur la pièce en question est un moyen sûr de s'assurer que les points du programme sont précis. La détection tactile peut également s'avérer utile pour les fixations qui ne sont pas tout à fait précises et pour lesquelles l'emplacement des pièces qu'elles contiennent varie sensiblement. Toutefois, cette solution a un coût. La détection tactile nécessite du matériel et des logiciels supplémentaires qui sont rarement fournis en série sur les robots industriels. En outre, les opérations de détection tactile augmentent considérablement le temps de cycle et sont limitées aux opérations de soudage. Pour ces raisons, si la détection tactile est la solution la plus précise, elle est également la plus coûteuse.

-

Systèmes de vision : la solution la plus précise pour les applications autres que le soudage. Si votre robot effectue des opérations autres que le soudage, telles que l'usinage ou l'impression 3D, vous ne pourrez pas utiliser la détection tactile. Néanmoins, il existe un large éventail de solutions de systèmes de vision qui sont en mesure de combler cette lacune. Ces systèmes suivent tous le même principe, à savoir l'utilisation d'une caméra et d'un algorithme pour rechercher sur la pièce certains points de repère qui indiqueront l'emplacement prévu des points du programme. Toutefois, ces systèmes présentent les mêmes inconvénients que la détection tactile, dans la mesure où ils sont souvent plus coûteux et susceptibles d'augmenter la durée du cycle dans de nombreux cas.

-

Suivi de joint : la solution intermédiaire. Pour les lecteurs qui ne connaissent pas la technologie de suivi de joint, il s'agit d'une solution disponible pour les robots industriels effectuant des opérations de soudage (presque exclusivement avec des soudures contenant des paramètres de balayage) qui mesure en permanence l'emplacement de la buse de la torche de soudage par rapport au joint en cours de soudage. Les corrections de suivi de joint visent principalement à réduire la déviation d'une trajectoire pour maintenir la torche dans le joint pendant le soudage. Dans cet article, nous n'entrerons pas dans les détails techniques du fonctionnement de ces systèmes. En revanche, comme ces systèmes corrigent activement l'emplacement des points de soudure dans un programme robotique, ils peuvent également améliorer la précision des programmes OLRP qui sont transférés aux robots physiques. Tout comme les systèmes de détection tactile et de vision, les systèmes de suivi de joint sont rarement fournis en série avec les robots industriels et nécessitent un investissement supplémentaire. En outre, ils sont limités aux opérations de soudage et leur capacité à améliorer la précision est limitée. Ils sont capables de corriger les points de soudure qui s'écartent de quelques millimètres de l'emplacement prévu, mais ils ne sont pas efficaces pour corriger les points décalés de plusieurs centimètres. Ces corrections reposent sur un point de départ précis de la soudure, qui ne peut être corrigé qu'à l'aide de l'une des méthodes susmentionnées.

Variation des pièces

En fonction des tolérances appliquées à d'autres étapes du processus de fabrication, les pièces chargées dans la cellule robotique peuvent présenter des variations importantes. Ces variations peuvent être observées dans les caractéristiques des pièces elles-mêmes, ainsi que dans la façon dont les pièces s'adaptent aux outils et aux fixations qui les supportent. Les outils mentionnés dans la section précédente peuvent tous être utilisés pour remédier à cette source d'imprécision. Toutefois, il existe une solution supplémentaire qui consiste à abaisser les tolérances à d'autres étapes du processus. Des pièces plus uniformes permettront d'obtenir une précision plus constante dans les programmes robotiques exécutés sur ces pièces. Un outillage et une fixation plus uniformes auront le même effet.

Lors de l'alignement de cellules robotisées virtuelles avec des cellules robotisées réelles, des erreurs sont inévitables. Nous ne vivons pas dans un monde parfait et nous devons donc prendre des mesures pour compenser les défauts de notre environnement. Cet article vous donne une meilleure idée des sources de défauts et d'imprécisions les plus courantes dans le cadre de la programmation de robots hors ligne, et vous explique comment y remédier efficacement. La programmation de robots hors ligne est l'avenir de la programmation robotique, et les défauts matériels n'y feront pas obstacle.

Pour en savoir plus sur les solutions InduSuite, veuillez visiter notre page NOUS CONTACTER et envoyer votre demande. Nous sommes impatients de discuter avec vous !