Do virtual ao real: oferecendo precisão ao mundo real

Como lidar com sucesso com os fatores que afetam a precisão dos programas de OLRP

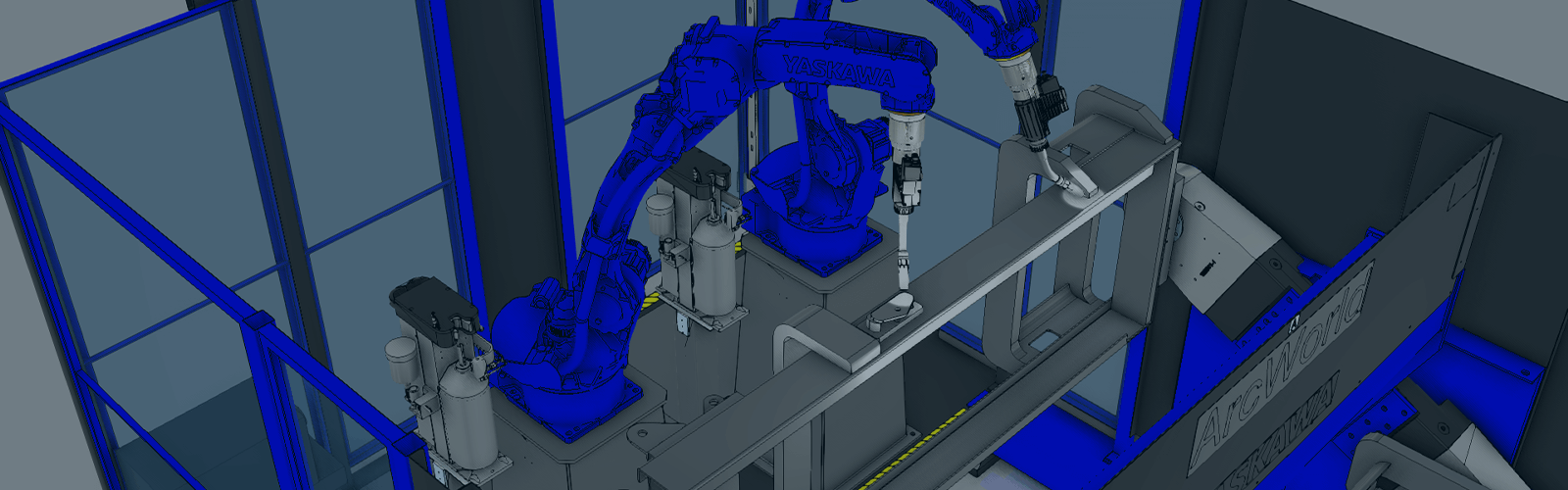

"Quão preciso é o programa quando você o executa no robô real?" é possivelmente a pergunta mais comum (e uma das mais importantes) feita a qualquer funcionário da OCTOPUZ quando se fala em OLRP. É fácil mostrar um robô sendo programado em questão de minutos dentro de um ambiente virtual controlado. Mas esses programas precisam se traduzir em algo útil na célula robótica real. Os pontos que o robô seguirá precisam estar alinhados à peça corretamente.

No mundo virtual: tudo é perfeito. No mundo real: nada é perfeito. A realidade é que, embora a OLRP possa produzir programas muito precisos, quando transferidos para robôs reais, vários fatores podem afetar a precisão. Peças e acessórios empenam, tochas entortam, robôs ficam sem controle etc. Nunca será possível eliminar esses fatores, então, em vez disso, procuramos maneiras de compensá-los. Nesta postagem do blog, discutiremos alguns dos fatores mais comuns que afetam a precisão dos programas de OLRP e algumas dicas e truques para lidar com eles.

Robô sem controle

Alguns considerariam isso um cenário de pesadelo. Para os leitores que não estão familiarizados com o termo "sem controle" em relação aos robôs, é quando um braço de robô industrial é projetado e programado para saber exatamente onde está no espaço, com base em como os motores do braço manipularam as diferentes articulações do robô. Em outras palavras, o robô saberá a qualquer momento os valores dos graus das diferentes articulações do braço. Com o tempo, o robô chega a um estado em que pensa que suas articulações estão em um valor quando, na realidade, elas estarão em um valor muito diferente. Por exemplo, um robô sem controle pode pensar que a última articulação do braço está em 60 graus quando, na realidade, a articulação pode estar em 65 graus.

Todos os robôs lentamente se tornam sem controle ao longo do tempo devido ao desgaste natural. É importante que os robôs recebam manutenção, sejam reparados e remasterizados rotineiramente para evitar problemas de repetibilidade e precisão com a programação online, bem como com a OLRP.

Embora haja uma infinidade de problemas que estar em um estado sem controle pode causar aos robôs (mesmo com tarefas online), esse é um problema muito fácil de diagnosticar. Um robô sem controle não será capaz de ensinar nenhuma estrutura de ferramenta ou estrutura de base/usuário precisa. Pontos de programas que foram ensinados anteriormente também começarão a se desviar de sua localização original. Os métodos de alinhamento para a OLRP dependem em grande parte dos pontos obtidos pelo robô físico. O alinhamento com um robô sem controle, que possui estruturas de ferramentas imprecisas e não entende totalmente onde está no espaço, não produzirá resultados precisos.

A única solução verdadeira para esse problema é remasterizar o robô. A razão pela qual alguns considerariam isso um pesadelo é que quaisquer programas que foram ensinados ao robô enquanto o robô estava sem controle serão afetados, pois estamos mudando a compreensão do robô de seus valores de articulação programados. No entanto, quaisquer programas que foram ensinados enquanto o robô ainda estava devidamente programado, e que se tornaram imprecisos ao longo do tempo devido à perda do controle, na verdade aumentarão a imprecisão.

Estrutura de ferramenta imprecisa

Um problema fácil de resolver. Os métodos de alinhamento para as células de OLRP virtuais dependem em grande parte dos pontos obtidos pelo robô físico. Se a estrutura da ferramenta não for ensinada com precisão em um recurso específico da ferramenta (como a ponta de um fio de solda), os pontos obtidos serão imprecisos quando transferidos para o mundo virtual e o alinhamento estará incorreto. A solução fácil aqui é ensinar uma nova estrutura de ferramentas a ser usada para alinhamento e validar se ela foi ensinada no local correto, girando-a em torno do TCP no espaço.

Sistemas mal configurados

O software de OLRP assume que os componentes das células robóticas físicas foram construídos e montados corretamente. Por exemplo: digamos que um robô está preso a um eixo de trilho linear, e o robô deve ser montado no nível da placa de montagem do carriage do trilho. Se isso não for feito corretamente na célula robótica física e o robô for montado fora do nível, grandes imprecisões poderão ocorrer. O robô físico forneceria as coordenadas de determinados pontos dentro da célula robótica, que serão usadas para alinhamento, o que está incorreto. O robô pode pensar que um determinado recurso, que está sendo alinhado, está localizado em X=100, Y=100 e Z=100. No entanto, devido ao robô não estar montado corretamente no trilho e ligeiramente inclinado, o recurso pode estar localizado em X=105, Y=101 e Z=110.

Diagnosticar esse problema geralmente não é difícil. O método para fazer isso depende do sistema em questão. A correção no software de OLRP também pode ser direta: basta ajustar a célula virtual para considerar a montagem não nivelada ou outros problemas de configuração. O que pode ser difícil é medir quão desniveladas ou distorcidas estão certas configurações físicas dos robôs. Existem muitas opções para fazer isso com base na configuração da célula robótica e em onde está o problema. No entanto, a maneira mais precisa de medir isso geralmente é com um sistema de medição a laser. Dificuldades em quantificar uma configuração ruim podem dificultar a superação total desse problema em alguns casos.

Peças deformadas, ferramentas e acessórios

Quer seja intencional ou não, o desvio entre modelos CAD e peças, ferramentas e acessórios reais causará imprecisões de alinhamento em células de OLRP virtuais. Em um nível, se os modelos CAD usados estiverem completamente incorretos, será um problema simples com uma correção simples: corrija seus modelos CAD. Em um nível mais complexo, o empenamento e a deformação estão por toda parte e ao nosso redor. As coisas se deformam com o próprio peso quando expostas a calor extremo (como na soldagem), sob mudanças de temperatura e pressão no ambiente e assim por diante. O que o torna ainda mais complexo é que o empenamento pode ser uma coisa muito difícil de medir e quantificar, e ainda mais difícil de contabilizar em modelos CAD.

Quando o empenamento é intencional (por exemplo, uma peça de trabalho que está intencionalmente em um estado empenado antes de ser soldada, de modo que se deforme na forma pretendida durante o processo de soldagem devido ao calor), a melhor maneira de contabilizar isso é alinhar a célula de OLRP virtual usando modelos CAD que incluem essa distorção. Neste caso de exemplo: CAD da peça antes de ser soldado, não o produto final.

Nos cenários mais comuns, quando o empenamento não é intencional, há uma variedade de ferramentas diferentes disponíveis para obter caminhos precisos em seu robô a partir de OLRP:

-

Retoques: a solução manual. Basta executar o programa de OLRP no robô e ajustar manualmente quaisquer pontos imprecisos no controle de programação. Essa solução não é a ideal, pois requer tempo de inatividade do robô e o uso do controle remoto. O número de retoques que precisam ser feitos, supondo uma célula bem alinhada, depende de quão deformadas as peças e os acessórios estão, então pode haver uma grande variação em quanto esforço será necessário para essa solução. No entanto, essa é a solução mais barata e fácil para lidar com o empenamento.

-

Sensor de toque: a solução mais precisa. Fazer o robô procurar o local exato onde ele precisa soldar na peça em questão é uma forma segura de garantir que os pontos do programa sejam precisos. O sensor de toque também pode ser uma ferramenta útil para abordar acessórios que não são totalmente precisos e os locais das peças que eles contêm se desviam de uma peça para outra. No entanto, essa solução gera consequências. O sensor de toque exigirá pacotes adicionais de hardware e software que raramente acompanham por padrão os robôs industriais. As operações do sensor de toque também aumentam significativamente o tempo de ciclo e são limitadas às operações de soldagem. Por esses motivos, embora o sensor de toque seja a solução mais precisa, ela também é a mais cara.

-

Sistemas de visão: a solução mais precisa para aplicações sem solda. Se o seu robô estiver fazendo algo diferente de soldagem, como usinagem ou impressão 3D, o sensor de toque não estará disponível para você. No entanto, existe uma ampla gama de soluções de sistemas de visão que podem preencher esse vazio. Todos esses sistemas seguirão o mesmo princípio de usar alguma forma de câmera e algoritmo para procurar na peça certos pontos de referência que indicarão os locais pretendidos dos pontos do programa. No entanto, esses sistemas têm as mesmas desvantagens do sensor de toque, pois geralmente são mais caros e podem aumentar o tempo de ciclo em muitos casos.

-

Acompanhamento de costura: a solução intermediária. Para os leitores que não estão familiarizados com a tecnologia de acompanhamento de costura, essa é uma solução disponível para robôs industriais que executam operações de soldagem (quase exclusivamente com soldas que contêm parâmetros de tecelagem) que medem continuamente a localização da ponta do fio da tocha de soldagem em relação à articulação sendo soldada. As correções do acompanhamento de costura são responsáveis principalmente pelo desvio em um caminho para manter a tocha na costura durante a soldagem. Não entraremos em detalhes técnicos sobre como esses sistemas funcionam neste artigo. No entanto, como esses sistemas corrigem ativamente as localizações dos pontos de solda em um programa de robô, eles também podem melhorar a precisão dos programas de OLRP que são transferidos para robôs físicos. Assim como os sistemas de sensor de toque e visão, os pacotes de acompanhamento de costura raramente vêm de fábrica com robôs industriais e requerem investimento adicional no sistema. Além disso, eles são restritos apenas a operações de soldagem e são limitados em sua capacidade de melhorar a precisão; eles serão capazes de corrigir pontos de solda que estão deslocados em relação ao local pretendido por alguns milímetros, mas não serão eficazes na correção de pontos que estão deslocados por vários centímetros. Essas correções dependem de um ponto inicial preciso da solda, que só pode ser corrigido usando um dos métodos acima.

Variação da peça

Dependendo das tolerâncias em outras etapas do processo de fabricação, pode haver variação significativa entre as peças que estão sendo carregadas na célula robótica. Isso pode ser visto nos recursos das próprias peças, bem como em como as peças se encaixam nas ferramentas e acessórios que as prendem. As ferramentas mencionadas na seção acima podem ser aplicadas igualmente a essa fonte de imprecisão. Porém, existe a solução adicional de diminuir as tolerâncias em outras etapas do processo. Peças mais consistentes terão uma precisão mais consistente nos programas de robô executados nelas. Ferramentas e fixações mais consistentes terão o mesmo efeito.

Ao alinhar células robóticas virtuais às células robóticas reais, sempre haverá alguns erros. Não vivemos em um mundo perfeito, então precisamos tomar medidas para lidar com as imperfeições ao nosso redor. Este artigo oferece uma ideia melhor de quais são algumas das fontes mais comuns de imperfeição e imprecisão quando se trata de fornecer OLRP e como resolvê-las com eficiência. A Programação de Robôs Off-line é o futuro da programação de robôs, e não permitiremos que imperfeições de hardware impeçam isso.

Para saber mais sobre as soluções da InduSuite, visite a nossa página FALE CONOSCO e envie a sua solicitação. Teremos prazer em conversar com você!